Cas Clients

La satisfaction de nos clients est au cœur de nos projets de site web, marketing et CRM.

Cas Clients

Cas Clients

La satisfaction de nos clients est au cœur de nos projets de site web, marketing et CRM.

Solutions

Web Design

Développez votre audience cible

Acquisition Marketing

Convertissez plus de contacts qualifiés

Intégration CRM

Générez plus de chiffre d'affaires

Précédent

Web Design

Audit de site web

Identifiez vos axes d'amélioration

Site internet de conversion

Convertissez votre audience

Thème CMS HubSpot

Refondez votre site rapidement

Développement Front-End

Créez un site web performant

Maintenance de site

Assurez une performance régulière

API & Synchronisation

Optimisez vos fonctionnalités

Précédent

Acquisition Marketing

Campagne Inbound Marketing

Attirez à vous les opportunités

Stratégie de copywriting

Captivez vos prospects

Automatisation Marketing

Industrialisez vos tâches

Email marketing

Diffusez le bon message

Stratégie SEO

Soyez le 1er sur Google

Tableau de bord marketing

Prenez des décisions éclairées

Google Ads

Captez votre cible

Stratégie réseaux sociaux

Maîtrisez votre e-réputation

Précédent

Intégration CRM

Intégration CRM HubSpot

Centralisez vos données

Tableau de bord commercial

Prenez des décisions éclairées

Migration CRM HubSpot

Migrez vos données

Automatisation commerciale

Éliminez les actions manuelles

Segmentation de données

Ciblez vos séquences de vente

Installation téléphonie Aircall

Entretenez votre relation client

Service client

Fidélisez vos clients existants

Maintenance CRM

Entretenez vos données CRM

Agence

Agence

Nous soutenons la croissance des entreprises à travers l’acquisition de nouveaux clients.

HubSpot

Expertise HubSpot

Découvrez nos services HubSpot

Plateforme CRM HubSpot

Découvrez les hubs HubSpot

Précédent

Expertise HubSpot

Précédent

Plateforme CRM HubSpot

Ressources

NOS RESSOURCES

Nos contenus aident les entreprises ambitieuses à signer et fidéliser des nouveaux clients grâce au web.

Média

Tous nos conseils pour booster votre stratégie digitale

Backstages

Découvrez les coulisses de notre agence

Glossaire

Toutes les définitions de nos expertises métiers

Webinaires

Les replays de nos webinaires marketing et RevOps

Youtube

Tous nos tutos et conseils pour développer votre business

Newsletter

L'email des entreprises qui veulent conquérir un marché

Fermer

Que recherchez-vous ?

Suggestions populaires

Inbound Marketing

CRM

HubSpot

Le coût de non-qualité est une problématique majeure pour les entreprises en quête de performance et de satisfaction client. Trop souvent sous-estimé, il est surtout caché, rendant son impact encore plus insidieux. Si ce terme vous est inconnu, il y a fort à parier que votre entreprise subit une fuite de budget invisible, qui grève sa rentabilité sans même que vous en ayez conscience.

Il regroupe l’ensemble des coûts résultant d’erreurs et d’inefficiences qui compromettent la qualité des produits ou services d’une entreprise. Contrairement au coût de la qualité, qui représente un investissement dans la formation, les contrôles et la prévention, le coût de non-qualité est une perte pure qui aurait pu être évitée.

Une mauvaise gestion de la qualité entraîne non seulement des dépenses immédiates (retouches, rappels, retours clients), mais aussi des répercussions à long terme, telles qu’une baisse de productivité, un turnover accru des équipes et une détérioration de la relation client.

Il est essentiel de distinguer le coût de la qualité (CoQ) du coût de non-qualité (CoPQ).

Le coût de la qualité comprend les efforts proactifs mis en place pour éviter les erreurs, notamment à travers des formations, des audits qualité et des processus de contrôle rigoureux. En revanche, le coût de non-qualité résulte d’un manque de prévention, engendrant des pertes financières importantes.

Prenons l’exemple d’une entreprise industrielle : si elle investit dans des formations sur les bonnes pratiques de production, elle engage un coût de la qualité. En revanche, si elle doit retirer un lot entier de produits défectueux après leur mise en circulation, elle subit un coût de non-qualité.

Ignorer la qualité a un prix. Une entreprise qui accumule les erreurs voit ses coûts directs et indirects augmenter. Les coûts directs incluent les retouches, la gestion des réclamations clients et les pertes de production. Les coûts indirects, plus insidieux, touchent la réputation de l’entreprise, la fidélisation client et la motivation des employés. Mettre en place des solutions RevOps est un excellent moyen de pallier cela.

Plus une erreur est identifiée tardivement dans le cycle de production ou de service, plus son coût est élevé. Une étude du cabinet McKinsey a révélé que corriger une erreur en phase finale peut coûter jusqu’à dix fois plus cher que si elle avait été détectée en amont.

Il ne se limite pas aux défauts de fabrication ou aux erreurs de service. Il se décline en plusieurs catégories, qui doivent être identifiées pour pouvoir être maîtrisées.

Ces coûts apparaissent avant que le produit ou service n’atteigne le client. Ils comprennent les erreurs de production nécessitant des retouches ou des ajustements, les processus inefficaces qui augmentent les délais et la consommation de ressources, ainsi que le gaspillage de matières premières en raison d’une planification défaillante.

Par exemple, dans une usine, un défaut de calibrage d’une machine peut entraîner un grand nombre de pièces défectueuses, augmentant ainsi les déchets et les coûts de production.

Ces coûts surviennent après la livraison du produit ou service au client. Ils incluent les réclamations clients et les remboursements liés à des produits défectueux, les retours nécessitant des frais logistiques supplémentaires et l’impact négatif sur l’image de marque de l’entreprise.

Une entreprise qui voit ses avis clients chuter à cause d’un manque de rigueur dans la production subira une perte de ventes et une hausse des coûts d’acquisition client pour tenter de regagner la confiance du marché.

Une qualité perçue comme insuffisante peut dissuader des prospects de devenir clients et entraîner un ralentissement des ventes. De plus, une mauvaise gestion des ressources internes peut détourner les équipes des tâches à forte valeur ajoutée, diminuant ainsi les chances de croissance et d’innovation.

Un coût de non-qualité élevé impacte l’ensemble des opérations d’une entreprise.

Cartographier les flux de production et détecter les points de friction permet d’identifier les causes et racines des inefficacités.

Il est essentiel de suivre des indicateurs clés de performances tels que :

Des audits réguliers permettent d’identifier les écarts et d’ajuster les stratégies pour réduire le coût de non-qualité.

L’amélioration continue et l’optimisation des processus sont essentiels pour réduire ces coûts. En structurant mieux les workflows et en mettant en place des systèmes de suivi rigoureux, les entreprises peuvent limiter les erreurs et maximiser la productivité. Le Service Operations joue un rôle clé dans cette transformation en garantissant une exécution efficace des processus internes.

Voici quelques stratégies à mettre en place :

→ Former les équipes : Sensibiliser les employés à la gestion de la qualité réduit les erreurs et améliore l’efficacité des processus.

→ Automatiser les processus : Utiliser des outils digitaux et l’intelligence artificielle permet d’éliminer les tâches répétitives et de réduire les erreurs humaines.

→ Adopter une démarche d’amélioration continue : Le Lean Management et le Six Sigma sont des méthodes efficaces pour optimiser la qualité et minimiser les pertes.

→ Impliquer la direction : Une culture de qualité doit être portée par le top management pour être réellement efficace et durable.

Un CRM cloud et centralisé comme HubSpot joue un rôle clé en permettant une traçabilité optimale, une automatisation des processus et une analyse en temps réel des performances. Grâce à une intégration fluide des données, il aide les entreprises à identifier et corriger rapidement les inefficiences.

Découvrez comment notre service d’intégration CRM HubSpot peut vous accompagner dans cette démarche.

Le coût de non-qualité est un frein majeur à la rentabilité et à la croissance des entreprises. Il peut être réduit grâce à une meilleure gestion des processus, des outils adaptés et une culture d’amélioration continue.

Découvrez comment un enrichissement CRM permet d’améliorer la qualité des informations, d’optimiser les processus et améliorer votre compétitivité.

Ewen Quemener - Consultant growth marketing

Ewen est chargé de marketing et communication, spécialisé dans la création de stratégies innovantes et engageantes pour optimiser la visibilité des entreprises. Doté d'une excellente plume, il allie créativité et précision dans la rédaction de contenus percutants.

Comment lancer une stratégie ABM efficace ?

Top 6 des meilleures IA de retranscription de réunion pour les sales

AB testing : les pièges à éviter et les bonnes pratiques

7 workflows du Service Hub à connaître sur le CRM HubSpot

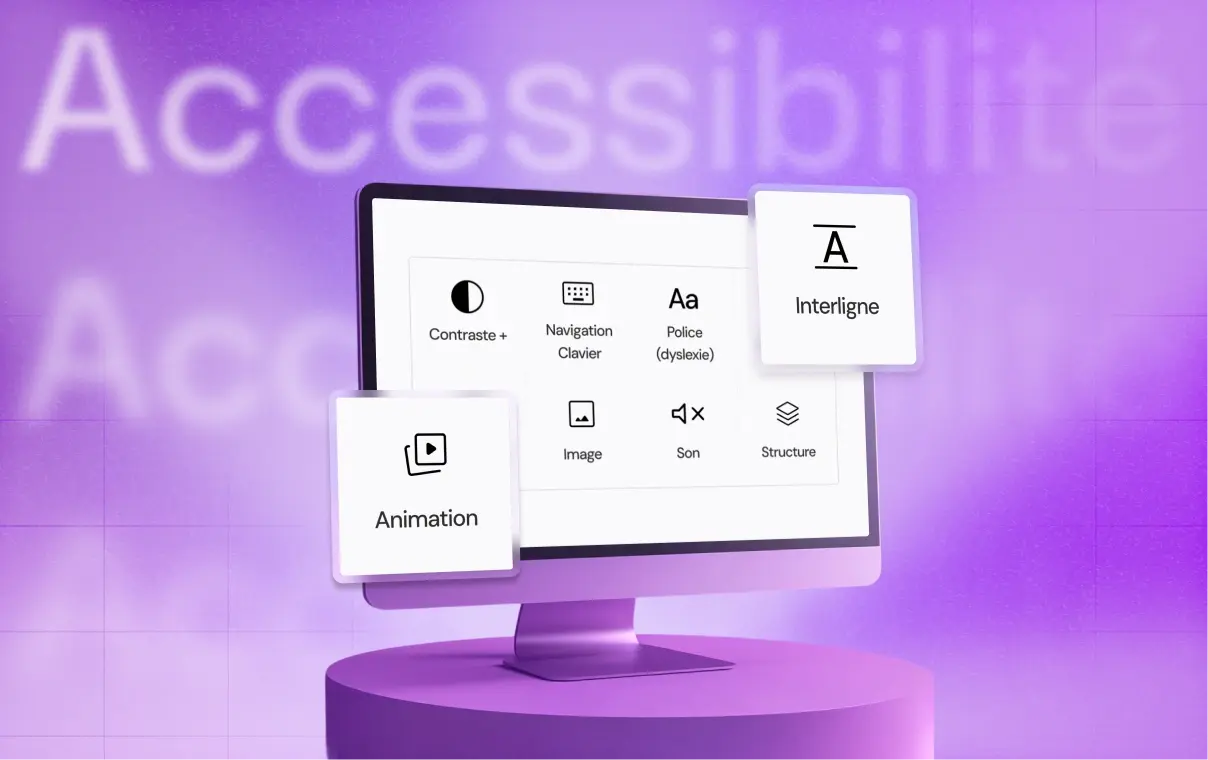

Quelles sont les nouvelles normes en accessibilité digitale en 2025 et comment optimiser votre site ?

Comment un chatbot HubSpot peut-il booster votre marketing et vos conversions ?

Une fois par mois, des conseils, des études de cas et des histoires growth dans votre boîte mail

1500+ abonné·e·s

1 email pas mois

Contenu inédit